Flexibilidad y altísima precisión son los «plus» del centro de mecanizado de 6 ejes de SCM y los más apreciados por esta innovadora empresa belga

La fabricación de muebles de baño es un dominio exclusivo de los perfeccionistas. Hay agua con la que lidiar, mucha, y hay vapor. Si su control de calidad no es muy estricto, tarde o temprano la entrada de agua lo atrapará y los retornos fluirán de regreso en un flujo constante. En Utopia Group, han desarrollado procedimientos de control de calidad que incluyen el examen de puertas y componentes de paneles con detalles microscópicos, y eso les ha dado una perspectiva única sobre la maquinaria y los procesos que funcionan y los que no. La expectativa de la red de distribuidores de Utopia es que la perfección y la confiabilidad vendrán como estándar, por lo que cuando el Director David Conn y el Gerente de Ingeniería de Producción John Phelps invierten en una nueva máquina, la eligen con cuidado. Muy cuidadosamente.

La introducción de una nueva puerta Alpine White puede no parecer una tarea importante para la producción, pero, como informa John Phelps, resultó ser el catalizador de una decisión que resultó en la compra de una nueva chapadora de cantos stefani xd. “Queríamos un acabado realmente bueno sin unión entre el borde y la cara. El acabado fue bueno, pero no pareció importar lo que hiciéramos con PUR, no fue lo suficientemente bueno. Fue entonces cuando comenzamos a buscar AirFusion +.

“Fuimos a la exposición W y vimos varias máquinas en acción. El ingeniero Stefani de SCM, John Wilson, nos hizo una demostración de AirFusion +. Nos gustó lo que vimos. SCM podría suministrar una máquina que funcionaría a 25 m / min y el tiempo de calentamiento del sistema Air Fusion de SCM fue de solo 30 segundos de frío a 350 grados. Comparado con otras máquinas en el mercado, eso fue rápido.

Por lo general, esperaría que una unidad de aire caliente se calentara a más de 300 grados en aproximadamente 20 minutos, y también vimos varias de ellas en acción. SCM tenía un stefani xd en stock en Thiene, y ya estaba equipado con las herramientas que necesitábamos y podría suministrarse en seis semanas. Tenemos otras máquinas SCM en la fábrica y sabemos que son buenas, así que hicimos el pedido «.

Algunos lectores recordarán el premio a la innovación que recibió Stefani por su recipiente de cola SGP en Xylexpo hace unos cuatro años. Stefani XD de Utopia tiene esto, y básicamente significa que el operador puede cambiar de usar PUR al sistema de pegamento de aire caliente ‘AirFusion +’ en menos de un minuto. “El recipiente de cola SGP tiene un sistema de purga rápido”, explica el ingeniero Jon Wilson. “Los sistemas antiguos necesitaban cera para purgar, gases de nitrógeno, etc. El nuevo sistema es un recipiente de pegamento sellado, por lo que lo único que queda expuesto durante la noche es el rodillo. Cuando el operador llega una mañana, lo único que debe hacer es encender y calentar el recipiente de pegamento. El rodillo de pegamento comienza a girar. Hay un botón de purga automática en el software que purgará y raspará la piel del rodillo de pegamento. Eso toma de 5 a 10 segundos, luego descarga el pegamento en una olla. Presione el botón nuevamente y el PUR estará limpio, lo suficientemente caliente y estará en plena producción. Puede dejar esto durante la noche o durante un fin de semana. No hay necesidad de encerar los procesos hasta el cierre por Navidad «.

Un problema que John Phelps realmente quería superar era el borde de las puertas que habían sido perforadas listas para tomar bisagras y componentes que habían sido ranurados para aceptar tiras de iluminación ambiental. A lo largo de los años, sus operadores se habían convertido en expertos en encintar ranuras y hacer tapones para rellenar huecos, de modo que los componentes anidados pudieran llevarse directamente a la chapadora de cantos desde el enrutador CNC para su acabado. Pero, como él dice, estaba tomando una gran cantidad de tiempo, a menudo exigiendo trabajo adicional en el banco para asegurar un estándar de acabado que pasara todos los controles de calidad de Utopia. Lo que realmente necesitaba era una cerradura de anidación que cabalgara sobre ellos y lo hiciera bien en todo momento. Muchas encoladoras de cantos pueden equiparse con cerraduras encajadas, pero la solución de Stefani fue única y particularmente eficaz. John Wilson explica cómo funciona: «Con una fotocopiadora anidada, Si Utopia produce componentes anidados en el CNC, pueden mecanizar los insertos de bisagra de 35 mm y las fotocopiadoras en la parte superior dentro de la chapadora de cantos no se sumergen en el panel y lo dañan. Hay un sistema de bloqueo en las fotocopiadoras anidadas que sigue el perfil cero del panel para que tenga un acabado consistente. Es un nuevo sistema que hemos desarrollado. Solíamos usar tres ruedas trazadoras. La primera y última rueda trazadora siempre se asentaría en el panel y no se hundiría. Ahora hemos ideado un sistema de bloqueo con una sola rueda trazadora que tiene un grosor de 20 mm. Mide el panel desde el centro y se bloquea en el cero del panel, la parte superior o la parte inferior de la imposta, dando un acabado perfecto al borde independientemente de las perforaciones en el panel «. Pueden mecanizar los insertos de bisagra de 35 mm y las fotocopiadoras en la parte superior dentro de la chapadora de cantos no se sumergen en el panel y lo dañan. Hay un sistema de bloqueo en las fotocopiadoras anidadas que sigue el perfil cero del panel para que tenga un acabado consistente. Es un nuevo sistema que hemos desarrollado. Solíamos usar tres ruedas trazadoras. La primera y última rueda trazadora siempre se asentaría en el panel y no se hundiría. Ahora hemos ideado un sistema de bloqueo con una sola rueda trazadora que tiene un grosor de 20 mm. Mide el panel desde el centro y se bloquea en el cero del panel, la parte superior o la parte inferior de la imposta, dando un acabado perfecto al borde independientemente de las perforaciones en el panel «. Pueden mecanizar los insertos de bisagra de 35 mm y las fotocopiadoras en la parte superior dentro de la chapadora de cantos no se sumergen en el panel y lo dañan. Hay un sistema de bloqueo en las fotocopiadoras anidadas que sigue el perfil cero del panel para que tenga un acabado consistente. Es un nuevo sistema que hemos desarrollado. Solíamos usar tres ruedas trazadoras. La primera y última rueda trazadora siempre se asentaría en el panel y no se hundiría. Ahora hemos ideado un sistema de bloqueo con una sola rueda trazadora que tiene un grosor de 20 mm. Mide el panel desde el centro y se bloquea en el cero del panel, la parte superior o la parte inferior de la imposta, dando un acabado perfecto al borde independientemente de las perforaciones en el panel «. Hay un sistema de bloqueo en las fotocopiadoras anidadas que sigue el perfil cero del panel para que tenga un acabado consistente. Es un nuevo sistema que hemos desarrollado. Solíamos usar tres ruedas trazadoras. La primera y última rueda trazadora siempre se asentaría en el panel y no se hundiría. Ahora hemos ideado un sistema de bloqueo con una sola rueda trazadora que tiene un grosor de 20 mm. Mide el panel desde el centro y se bloquea en el cero del panel, la parte superior o la parte inferior de la imposta, dando un acabado perfecto al borde independientemente de las perforaciones en el panel «. Hay un sistema de bloqueo en las fotocopiadoras anidadas que sigue el perfil cero del panel para que tenga un acabado consistente. Es un nuevo sistema que hemos desarrollado. Solíamos usar tres ruedas trazadoras. La primera y última rueda trazadora siempre se asentaría en el panel y no se hundiría. Ahora hemos ideado un sistema de bloqueo con una sola rueda trazadora que tiene un grosor de 20 mm. Mide el panel desde el centro y se bloquea en el cero del panel, la parte superior o la parte inferior de la imposta, dando un acabado perfecto al borde independientemente de las perforaciones en el panel «.

Otro factor clave para la decisión de qué máquina comprar fue la capacidad de la stefani xd para trabajar con componentes más pequeños. Oficialmente, el panel más pequeño que debe ser capaz de bordear es de alrededor de 84 mm, pero el extraordinario stefani xd hace que los componentes de 63 mm sean consistentemente ligeros. “En la viga de presión superior, no hay rodillos de goma”, explica Jon Wilson. “Es un sistema de cinturón. El mas pequeño

El panel que se supone que es capaz de procesar es de alrededor de 84 mm, pero Utopia está haciendo 63 mm en este momento. Lo sostiene sin torcer mientras pasa por la máquina y todavía está dando un 100% de acabado «.

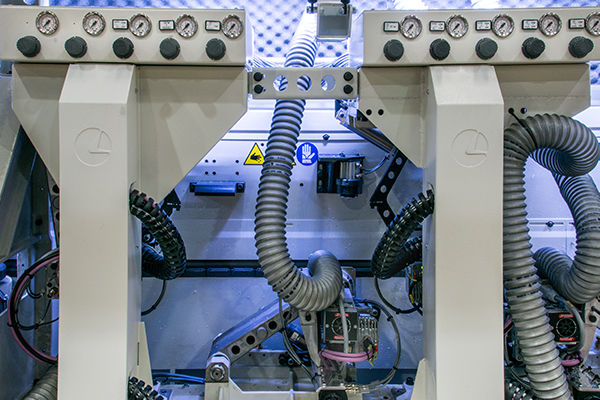

Cada unidad dentro del stefani xdse controla NC y se configura desde un controlador de un toque. No es necesario realizar ningún ajuste manual dentro de la máquina, y esa es una característica que era particularmente importante para Utopia. Incluso si la producción necesita alternar entre paneles planos y paneles con efecto de grano, los ejes mueven las herramientas y es fácil cambiar los parámetros en tan solo 0,1 micras para adaptarse a diferentes espesores de paneles. Cuando el panel ingresa a la máquina, se aplica un aerosol anti-adhesivo LPZ-2 en la parte superior e inferior antes de pasar por una sección de fresado previo que prepara el tablero para la aplicación de la cinta. La cinta se suministra automáticamente desde un cargador de varios rollos y se alimenta a través del sistema AirFusion + o PUR, según la unión que desee utilizar. El canal uno está cargado con bordes para AirFusion +,dejando libre el segundo canal para que se aplique ABS o PVC con PUR a través del recipiente de cola SGP. A continuación, los rodillos de presión fuerzan el borde derretido hacia el panel y sobre los bordes, arriba y abajo. Luego se rocía con una solución de enfriamiento NFly que enfría el poliuretano antes de que pase por la sección de mecanizado, por lo que no está mecanizando bordes suaves y puede crear un acabado preciso.

Luego, el panel pasa al proceso de recorte final que corta la parte delantera y trasera, luego la parte superior e inferior. La máquina de Utopia está equipada con una herramienta multifunción que permite al operador cambiar de 2 mm a 1 mm o 0,8 mm con solo tocar un botón. El controlador de un toque cambia automáticamente el radio de la herramienta. Los raspadores de borde están en la parte posterior de la máquina y eliminan un perfil de 0,1-0,2 mm, lo suficiente para eliminar las marcas de corte dejadas por el cortador de cuatro alas en la herramienta del sistema ED.

Luego, el panel pasa a través de un raspador de pegamento plano que elimina el exceso de residuos antes de que el panel llegue a las secciones de amortiguación que lo pulen y mezclen con la solución LP163. «LP163 es una solución de Riepe, pero estamos haciendo pruebas con la solución todo en uno de Ostermann que tiene una base de alcohol y se evapora del panel cuando se desprende», dice Jon Wilson. “Cuando el panel se desprende de la máquina, no quedan residuos en la película protectora de plástico. Limpia el panel y se evapora en el aire «.

Y aquí radica otro problema que el stefani xd de Utopia aborda muy bien: hay una fotocopiadora plana en la redondeadora de esquinas en lugar de una fotocopiadora rotativa que podría rasgar la película protectora de la superficie del panel. El borde se rocía con el agente deslizante, N-Fly, para ayudar al acabado, por lo que cuando el panel se desprende de la máquina, está listo para que el montador retire la película.

John Phelps está encantado con SCM y con la nueva Stefani. “Siempre hemos tenido un acabado de buena calidad en las máquinas SCM y son muy confiables”, dice. “Tenemos una máquina que tiene 20 años y es probablemente una de las mejores encoladoras de cantos que tenemos. Siempre conseguimos

El tremendo apoyo de Jon Wilson y la formación que hemos recibido con esta máquina ha sido de primera. Se cubrió el software y la programación, la configuración mecánica de las estaciones, la eliminación de herramientas, el mantenimiento, los puntos de engrase, cualquier cosa que los chicos puedan verificar o encontrar fallas, y concluyó con dos días de producción completa para que supiéramos que todo estaba al 100%. No puedes pedir mucho más que eso, ¿verdad? «

Créditos: Melvyn Earle por Furniture Journal

Información obtenida de scmgroup.com

Flexibilidad y altísima precisión son los «plus» del centro de mecanizado de 6 ejes de SCM y los más apreciados por esta innovadora empresa belga

Entrevista con Rami Suuronen, jefe de desarrollo de productos de sistemas de almacenamiento: “ Elegimos SCM y ‘stefani cell E’ porque esta nueva solución flexible de tapacantos de ‘lote 1’ responde mejor a nuestras necesidades presentes y futuras. Ahora nos es posible producir una calidad más consistente ”.

Una empresa en continuo desarrollo, especializada en interiores exclusivos para barcos de lujo, que tuvo la valentía de…