Flexibilidad y altísima precisión son los «plus» del centro de mecanizado de 6 ejes de SCM y los más apreciados por esta innovadora empresa belga

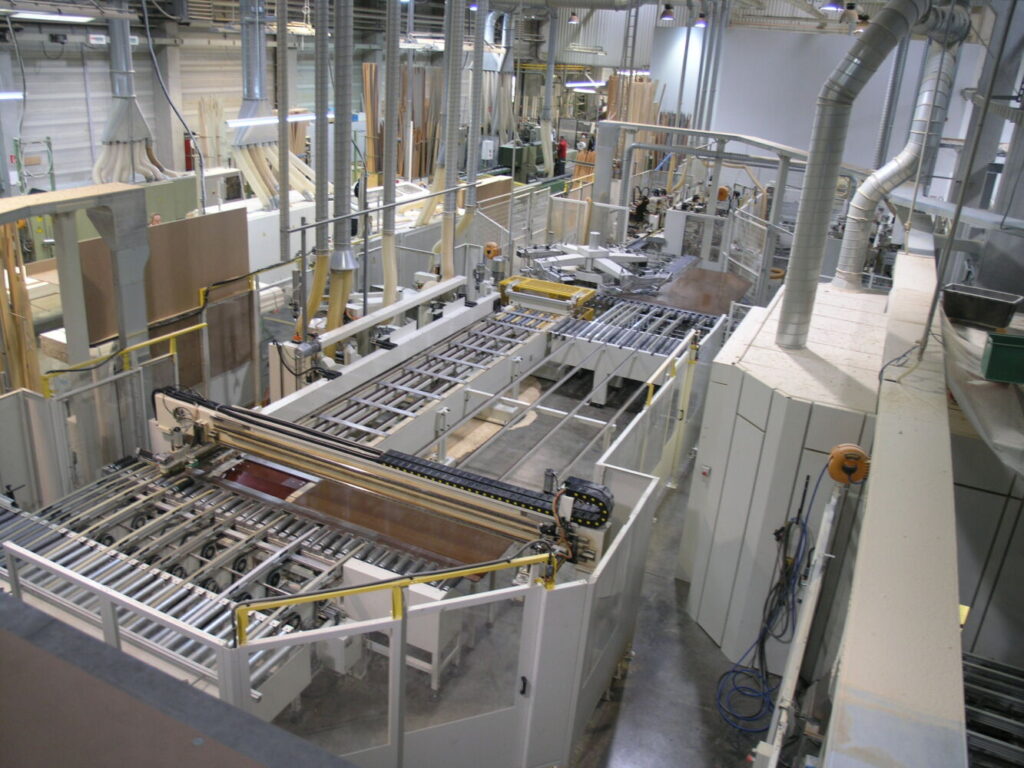

Sabe algo de eso Internorm, empresa austriaca líder en Europa en la producción de cerramientos, por la cual SCM ha desarrollado una línea completa de molduras, espigado, taladrado-fresado y perfilado. En concreto, un sistema completo de alto rendimiento para la producción de ventanas de madera/aluminio altamente tecnológicas, como las que desde décadas hacen la fuerza de esta empresa en la cumbre del mercado.

SCM es partner de Internorm por más de veinte años. Luego de una primera línea instalada en 1995 para hacer frente a la producción creciente en el sector de las ventanas estándares de madera y después de muchas otras inversiones finalizadas a la producción de ventanas especiales, en 2011 la empresa ha invertido en una línea aun más avanzada, integrada y de alto rendimiento, una “System 8”, para anticipar las tendencias del mercado en términos de cantidad y calidad.

La exigencia que el equipo de SCM Engineering ha tratado desde el principio de satisfacer era la de una línea dedicada a la producción de puertas y bastidores, capaz de alcanzar máximos niveles de productividad, superiores a los estándares (8 elementos de puerta y 6 elementos de bastidor por minuto) y de garantizar al mismo tiempo una elevada flexibilidad en el caso de trabajos de “lote 1” de elementos de longitud variable: de 220 hasta 3500 milímetros.

Todas las tecnologías SCM proporcionadas permiten set-up completamente automáticos con tiempos inferiores al minuto.

Además, el trabajo está ulteriormente optimizado y simplificado por el software supervisor de línea Maestro active watch que permite la gestión del completo proceso de producción, el monitoreo en tiempo real del estado de cada máquina y de toda la línea y una interconexión bidireccional con los sistemas informáticos de fábrica.

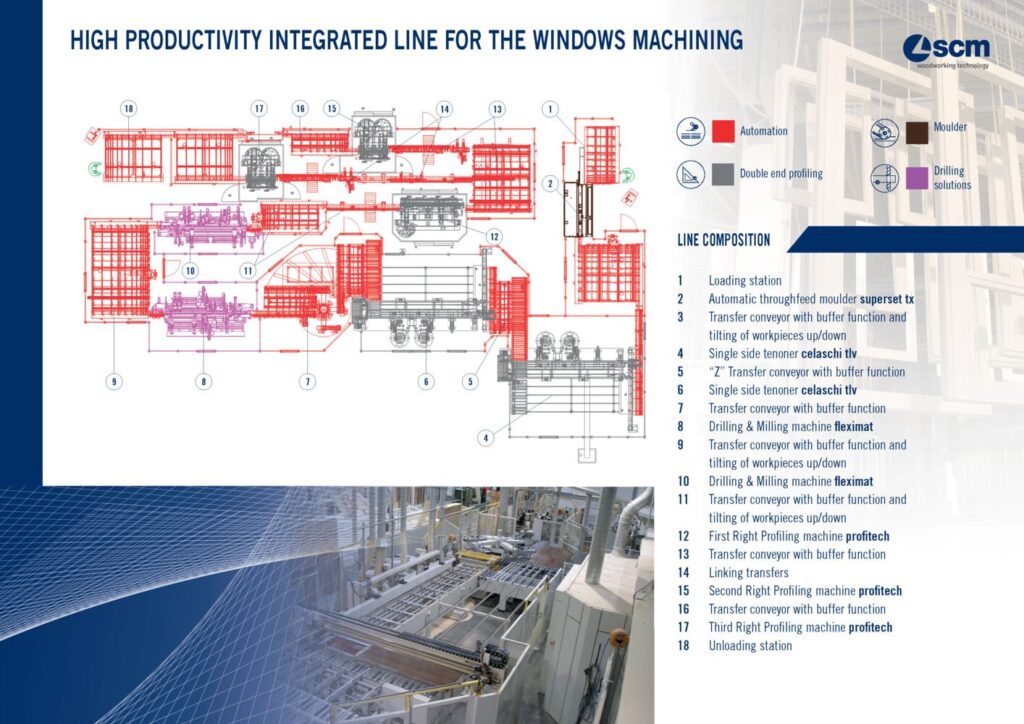

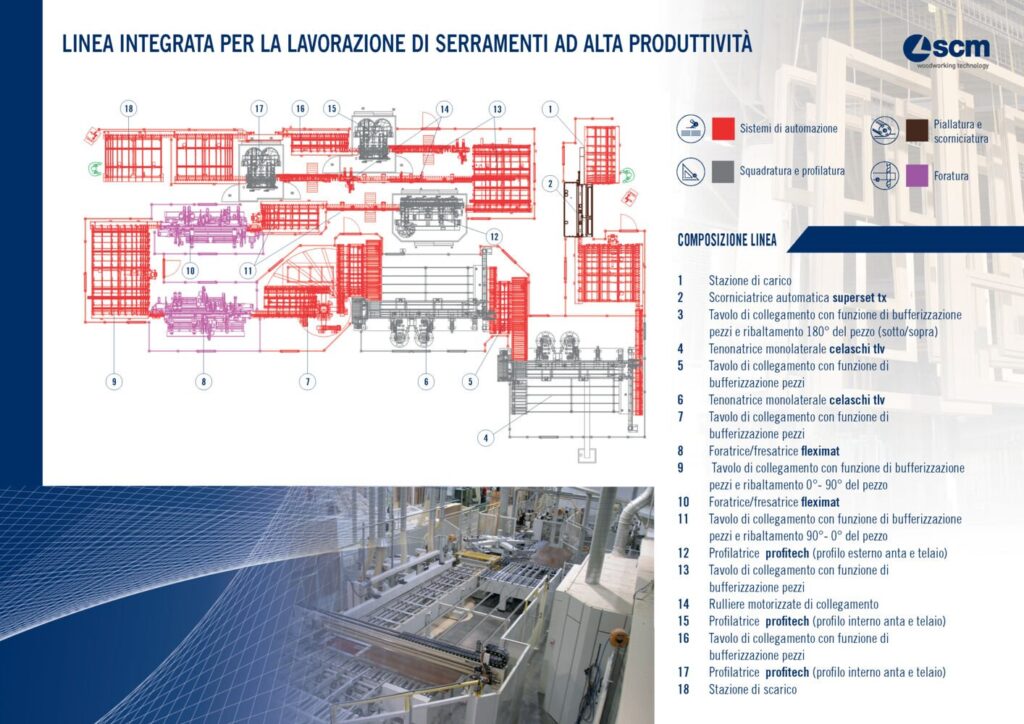

Ya en esa primera fase de proceso se obtiene una mayor productividad. Merito de la molduradora automática “superset tx” con sistema innovador de set-up, que en caso de utilizo de herramientas con diferentes diámetros, permite reducir hasta 20 veces el tiempo para la puesta a punto de la máquina.

Un transfer de conexión con función de buffer y volteo de las piezas de 180°, permite el acumulo temporáneo y el envío de las piezas a las máquinas sucesivas en cuanto esas estén libres, balanceando así la producción en base a sus tiempos de trabajo y teniéndole siempre oportunamente alimentadas.

Una vez perfilados, las piezas son transportadas a través de transfer hacia el área de espigado “celaschi tlv” caracterizadas por dos espigadoras monolaterales, especulares y complementares. Esas permiten realizar el espigado en la cabeza de la pieza, en primer lugar, y en la cola, sucesivamente, después que la pieza sea oportunamente referida para garantizar la perfecta longitud. Gracias al uso de las espigadoras monolaterales se pueden trabajar piezas con longitudes diferentes, así como sucede en una producción “lote 1”.

Una vez espigadas, las piezas se cargan sobre otra mesa de conexión y buffering y entonces girados de 90° para el pasaje sucesivo en los centros de taladrado-fresado.

Protagonista en esa fase del proceso, el centro de taladrado y fresado de pasaje “fleximat”, que permite realizar todos los trabajos accesorios, como el fresado para la cerradura y los orificios para manija, sede encuentros y de juntas, necesarios para el sucesivo ensamblaje de la ventana.

Moldeado de acuerdo con las necesidades productivas del cliente, “fleximat” puede asumir diferentes configuraciones, en base al número y a las posiciones de los grupos operadores, hasta consentir el trabajo simultáneo de los grupos a taladrar y fresar y reducir, de ese modo, drásticamente los tiempos de ciclo.

Otro transportador con función de buffer, esencial para balancear las cadencias del flujo, lleva la pieza a una molduradora “profitech” para el perfilado exterior de los elementos de la puerta y del bastidor. Numerosas las ventajas de esa solución SCM, como el almacén herramienta de 12 posiciones y los electromandriles altamente versátiles que permiten pasar de un perfil al otro sin la necesidad de alguna intervención por parte del operador. Sucesivamente, otras dos molduradoras “profitech” se ocupan del perfilado interior de la puerta y del bastidor.

Bastidores y puertas son así completados en cada lado y transportados sobre una mesa de conexión hasta la estación de carga donde serán sujetos al control visivo y de calidad por parte del operador.

Información obtenida de scmgroup.com

Flexibilidad y altísima precisión son los «plus» del centro de mecanizado de 6 ejes de SCM y los más apreciados por esta innovadora empresa belga

Entrevista con Rami Suuronen, jefe de desarrollo de productos de sistemas de almacenamiento: “ Elegimos SCM y ‘stefani cell E’ porque esta nueva solución flexible de tapacantos de ‘lote 1’ responde mejor a nuestras necesidades presentes y futuras. Ahora nos es posible producir una calidad más consistente ”.

Una empresa en continuo desarrollo, especializada en interiores exclusivos para barcos de lujo, que tuvo la valentía de…